Beheiztes Druckbett nachrüsten am Ultimaker Original

Winterzeit ist Bastelzeit! Ich hatte zwischenzeitlich ja mal vier 3D-Drucker. Meinen Anycubic i3 Mega hab ich mittlerweile in Rente geschickt und durch einen Bambulab A1 Mini ersetzt. Ich hab noch einen SLA Drucker (derzeit defekt) und meinen alten Ultimaker Original. Und diesen will ich jetzt spaßeshalber mal so richtig aufmotzen und schauen, was man so aus der Holzkiste rauskitzeln kann. Daher will ich ein beheiztes Druckbett nachrüsten.

Inhalt

- Zutaten

- Schaltplan

- Schlachtplan

- Widerstand einlöten

- Temperatursensor anschließen

- Mosfet anschließen

- Netzteil anschließen

- Elektronik einbauen

- Heizbett einbauen

- Bed Leveling

- First Layer Test

- PID Tuning

Ich hab mir einfach das Creality Ender 3 Hotbed von Amazon geholt, dazu ein paar Gummipuffer und ein entsprechendes Netzteil. Einen passenden Mosfet hatte ich noch aus meinem DIY Extruder Projekt rumfliegen (das ich eigentlich auch mal zuende machen sollte).

Zutaten

Die Links in der Liste sind Amazon Affiliate Links.

- Creality Ender 3 Heizbett

- Optional: Isolierung

- Gummipuffer

- M3x20 (vll besser M3x30) Senkkopfschrauben

- Mosfet (z.B. HA210N06)

- 24V Netzteil

- ein paar (Jumper-)Kabel

- Federstahldruckbett

- einen 4700 Ohm Widerstand

- Einsatzmuttern M3

Und ein paar 3D-gedruckte Teile! Die findet ihr bei meinem Makerworld Profil.

Natürlich wird auch gängiges Werkzeug, wie Schraubendreher, Innensechskant und ein Lötkolben gebraucht.

Schaltplan

Für das Projekt müssen ein paar Komponenten miteinander verbunden werden und ein Widerstand muss auf das Ulti-Board 1.5.7. gelötet werden. Das lässt sich visuell leichter erfassen, daher hab ich euch einen coolen Schaltplan illustriert.

Schlachtplan

Damit keine bösen Überraschungen kommen, gibt es hier eine kurze Übersicht über die Schritte, die wir vorhaben:

Zunächst müssen wir einen Widerstand auf das Board löten, damit der Temperatursensor aus dem Heizbett korrekt gelesen werden kann. Der Widerstand ist Teil eines Spannungsteilers. Idealerweise nehmt ihr einen 4700 Ohm Widerstand, aber ein anderer Wert tut es auch. Ich hab tatsächlich einen 2200 Ohm Widerstand genommen, weil ich den schneller gefunden hab. Den Wert können wir später im Klipper einfach anpassen. Tatsächlich könnten wir sogar einfach einen Draht einlöten, nur wird dann der Wert des Widerstands schwer zu bestimmen 😛

Wir werden ein paar Löcher in den Boden des Ultimakers bohren, um ein 24V Netzteil, den Mosfet und den RaspberryPi dort unterzubringen. Wer möchte, kann auch einen Step-Down Converter von 24V auf 19V mit einbauen und das UltiBoard direkt vom neuen Netzteil betreiben.

Wir müssen ein paar Kabel krimpen. Man kann teilweise aber auch fertige Jumper-Wire benutzen.

Wir 3D-Drucken uns ein paar Adapter für die Z-Stage, demontieren und Montieren ein paar Teile und das wars auch schon.

Widerstand auf das Board löten

Um unser beheiztes Druckbett nachrüsten zu können, brauchen wir natürlich einen Temperatursensor am Heizbett. Der wird praktischerweise schon mitgeliefert. Unser Board ist aber für Thermo-Coupler ausgelegt und nicht für Thermistoren. Es ist aber dafür netterweise schon vorbereitet. Nur der Widerstand für den Spannungsteiler zur Spannungsmessung fehlt. Wir können also einen beliebigen Widerstand (nicht allzuhohe Ohm Werte) auf den Slot R4 in der Nähe des Steckers einlöten.

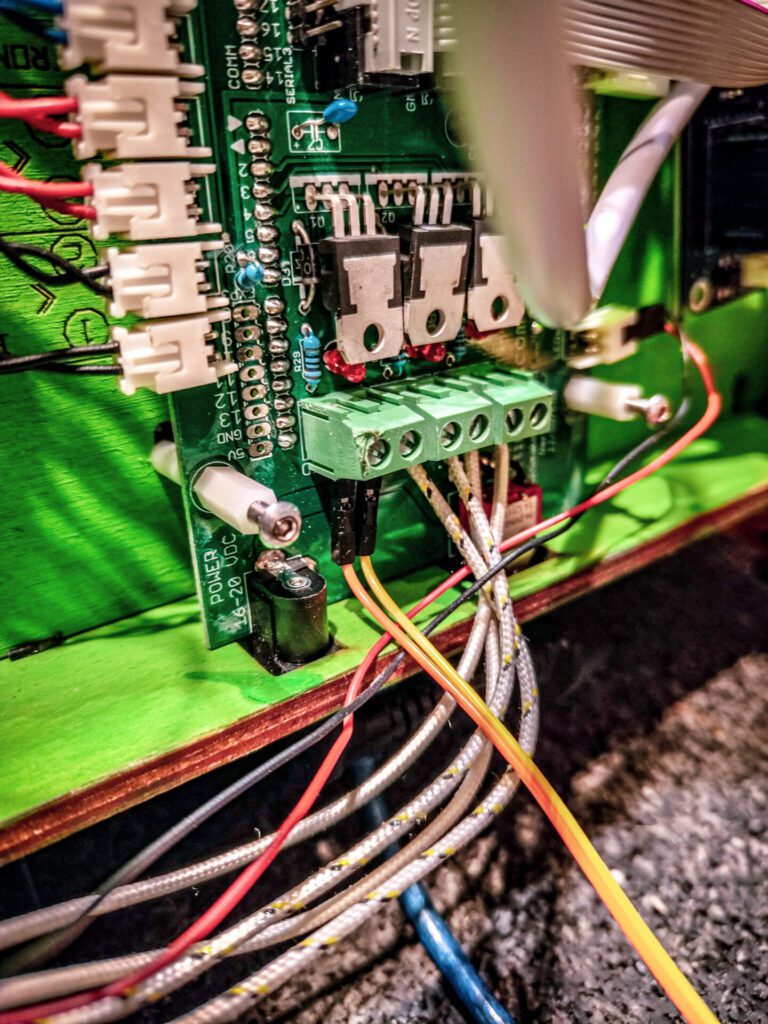

Zwischen den beiden EXP (schwarz, links) Anschlüssen für unseren UltiController und den Molex-Steckern (weiß, rechts) sehen wir drei leere Steckplätze für Widerstände. Bei mir ist die Beschriftung kopf-über. Daher ganz unten, R23, dann R21 und dann R4. In R4 kommt unser Widerstand. Leider sind die Lötpads schon mit Lötzinn ausgestattet, so dass man die Beinchen nicht einfach kalt durchstecken kann. Hier hilft auch ein gescheiter Lötkolben, Flussmittel und evtl. auch etwas Lötskill. Ich hab leider nichts davon und meine Geduld wurde stark auf die Probe gestellt. Seht ihr das geschmolzene Plastik am EXP? Das war mein Lötkolben…

Temperatursensor anschließen

Außerdem sieht man auf dem Bild die zwei Jumper auf dem äußeren der drei Pins vom Molex-Stecker für Temp3. Die gehen auf den Temperatursensor vom Heizbett. Der Sensor hat keine angegebene Polarität, man kann auch nix kaputt machen. Also einfach einen der beiden (dünnen) Kabel an GND und das andere an Signal anklemmen. Das sind die beiden äußeren Pins. Nun können wir einmal testen, ob der Sensor gelesen wird. Dazu müssen wir in der printer.cfg in Klipper einen Abschnitt für das Heizbett einrichten. Für euer Board müssen ggf. die Pin-Bezeichnungen angepasst werden.

[heater_bed] # comment out if you do not have a hotbed

heater_pin: PG5

sensor_type: EPCOS 100K B57560G104F #i am using an ender3 hotbed, so this comes from example config #Generic 3950 #PT100 INA826

pullup_resistor: 2200 #4700 # i soldered in a 2200 ohm resistor, as i did not have the 4700 in slot r4 on ultiboard 1.5.7

sensor_pin: PK2

#control: pid

#pid_Kp: 54.027

#pid_Ki: 0.770

#pid_Kd: 948.182

min_temp: 0

max_temp: 130Wenn ihr ein anderes Hotbed nutzt, probiert es sonst mit dem Generic 3950 unter sensor_type. Oder wenn ihr wisst, welcher Sensor verbaut ist, nehmt die korrekte Deklaration. Dann können wir speichern und neu starten und hoffentlich einen sinnvollen Wert bekommen.

Wenn euer Klipper meckert, ist entweder der Sensor nicht richtig verbunden, oder der Wert eures eingesetzten Widerstands ist falsch. Oder euer Sensor ist defekt. Oder ihr habt eine kalte Lötstelle am Widerstand.

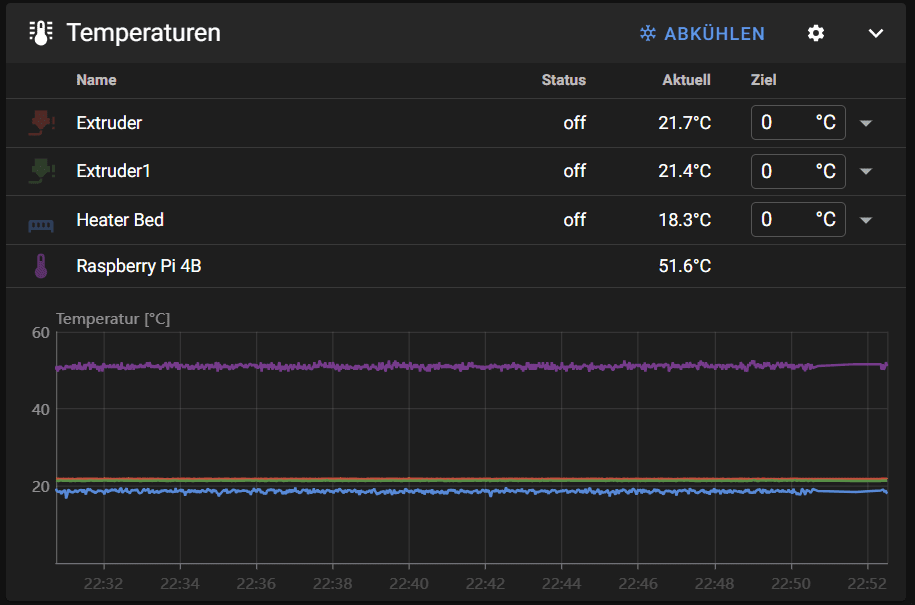

Wir sollten jetzt jedenfalls einen neuen Sensor „Heater Bed“ angezeigt bekommen im Dashboard.

Dann können wir mal unsere warme Hand draufhalten und checken ob die gemessene Temperatur ansteigt. Wenn sie sinkt, müssen wir die Polung tauschen.

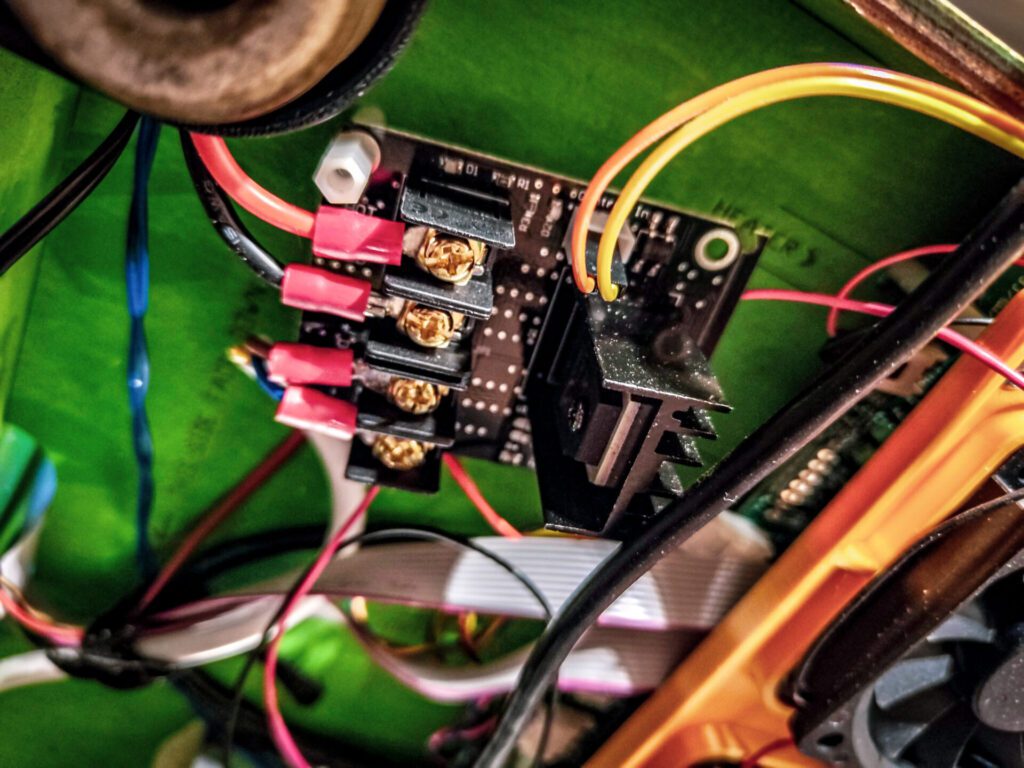

Mosfet anschließen

Jetzt können wir unseren Mosfet anschließen. Dieser hat Schraubterminals für alles was 24V ist und einen MicroJST für das Steuersignal. Und einen fetten Kühlkörper!

Wir brauchen also die Kabel bzw. die Adern vom Heizbett. Die Zwei vom Sensor haben wir schon mit unserem Terminal verbunden. Bleibt noch die rote und die schwarze Leitung. Rot ist +, schwarz ist -. Die Kabel können also entsprechend an die Schraubterminals angeschlossen werden, die sind beschriftet mit HOTBED und DC IN. Die Kabel vom Heizbett gehen also an HOTBED. Ich hab mir noch U-Förmige Kabelschuhe aufgecrimpt. Bitte nutzt hier keine verlöteten Kabelenden, da es hier Heiß werden kann. Wenn das Lötzinn dann weich wird, kann sich die Ader lösen. Bei 24V evtl. noch zu verkraften, aber nicht bei 230V. Dann brauchen wir noch zwei Kabel zum Netzteil.

Ich hatte leider keine Lust mir eigene MicroJST Kabel zu crimpen, daher hab ich für das Steuersignal einfach Jumper genommen und diese auf die Pins geklemmt. Auf der Seite des Boards sollten männliche (nackte Pins) Stecker sein, die man in das Terminal schrauben kann. Oder eben nackte Kabelenden, wenn ihr ein gecrimptes Kabel nutzt.

Hier sieht man die Steuerleitung am ganz linken grünen Terminal. Ist auch bedruckt, aber sieht man nicht.

Netzteil anschließen

Jetzt kommt der gefährliche Teil. Wir müssen unser 24V Netzteil mit Strom aus der Dose versorgen. Dazu müssen wir ein Kabel opfern und die Adern mit Kabelschuhen versehen. Wenn ihr das macht, bitte kontrolliert vorher lieber 3 mal, ob der Stecker auch wirklich abgezogen ist! Die drei Adern kommen dann an die entsprechenden Schraubterminals des Netzteils (L, N, S). Braun an L, Blau an N und Grün/Gelb (Schutzleitung) an das Erdungs-Icon. Dann gibt es einen Bereich für den Gleichstrom, mit je drei Plätzen für + und drei für -. Hier klemmen wir zwei Kabel für 24V an, die zum Mosfet führen. Wenn ihr die richtigen Farben verwenden möchtet: Schwarz kommt an einen der – und rot an einen der +. Dann kann die Schutzkappe am Netzteil wieder runtergeklappt werden und alles ist halbwegs safe.

Elektronik einbauen

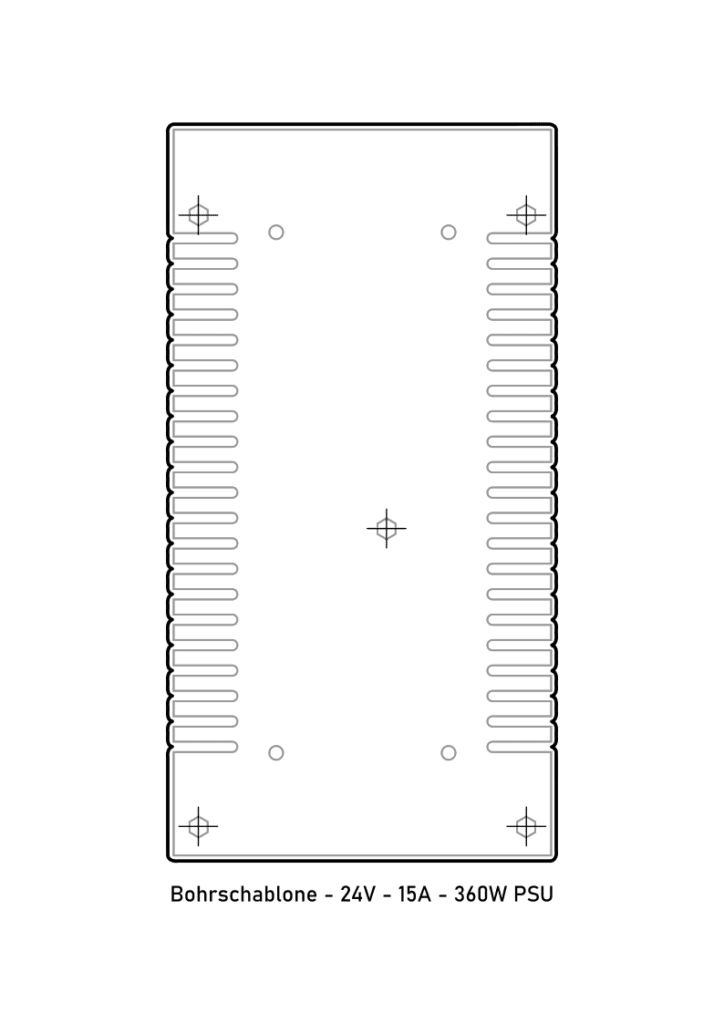

Nun können wir alles einmal testen und das Heizbett vorheizen. Wenn alles funktioniert, trennen wir das Netzteil vom Netz und können unsere elektrischen Komponenten einbauen. Das hab ich einfach Pi mal Daumen gemacht. Für das 24V Netzteil hab ich mir aber eine Bohrschablone gemacht, da ich hier mindestens zwei Schrauben brauchte und die Abstände passen mussten.

Die Bohrschablone gibt es hier auch als PDF Download, damit es garantiert von der Größe her passt beim ausdrucken:

Für den Mosfet und den Raspi hab ich mir einfach ein Loch gebohrt. I know, ist pfuschig, aber das passt scho 🙂

Durch die Löcher stecke ich von oben M3 Schrauben, schiebe ggf. (beim Mosfet und beim PI) Distanzhülsen auf und Schraube die Platinen fest.

Das Kabel für das Heizbett sollte nun durch eine der anderen Öffnungen, wo eh schon Kabel durchgehen, mit gefädelt werden. Ich nehme die vorne Rechts, da mein Heizbettkabel hinten rechts rauskommt. So hab ich da einen schönen Kabelverlauf. Dann kann man alles wieder verbinden.

Heizbett einbauen

Jetzt nehmen wir noch die Acrylplatte von der Z-Stage und nehmen unsere 3D-Druck Adapter zur Hand. In der ersten Version hatte ich noch keine Rändel zum Leveln vorgesehen, sondern dachte, ich mach das einfach von Oben durch die 4 Schraubpositionen. Doch die hab ich ja später mit dem Magnetaufkleber für die Druckplatte zugegeklebt. Fail!

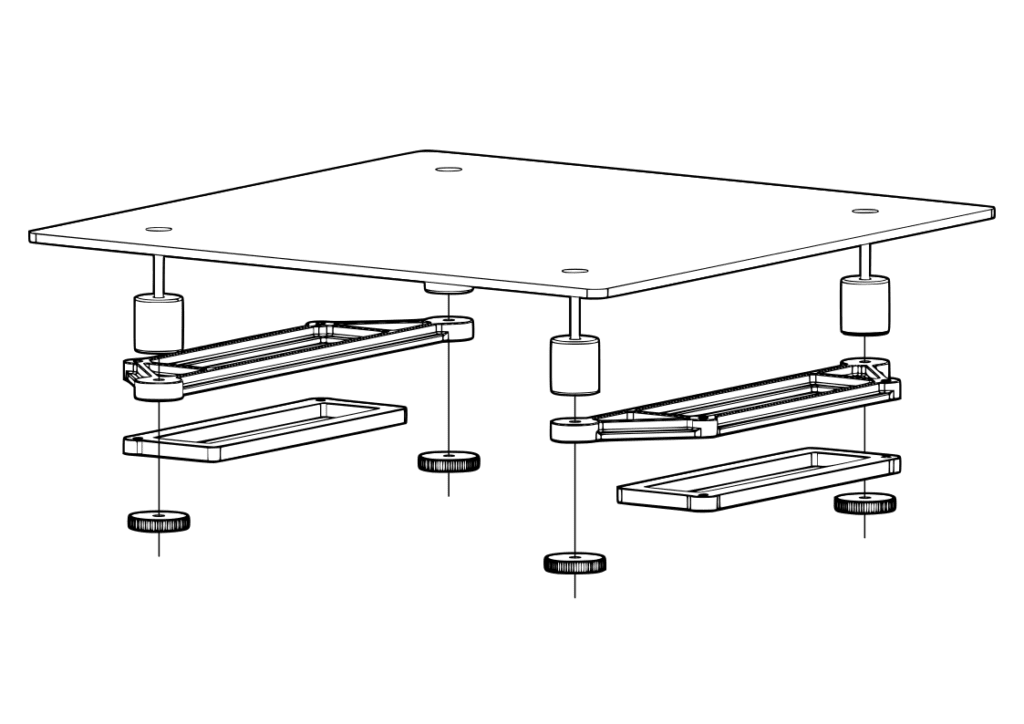

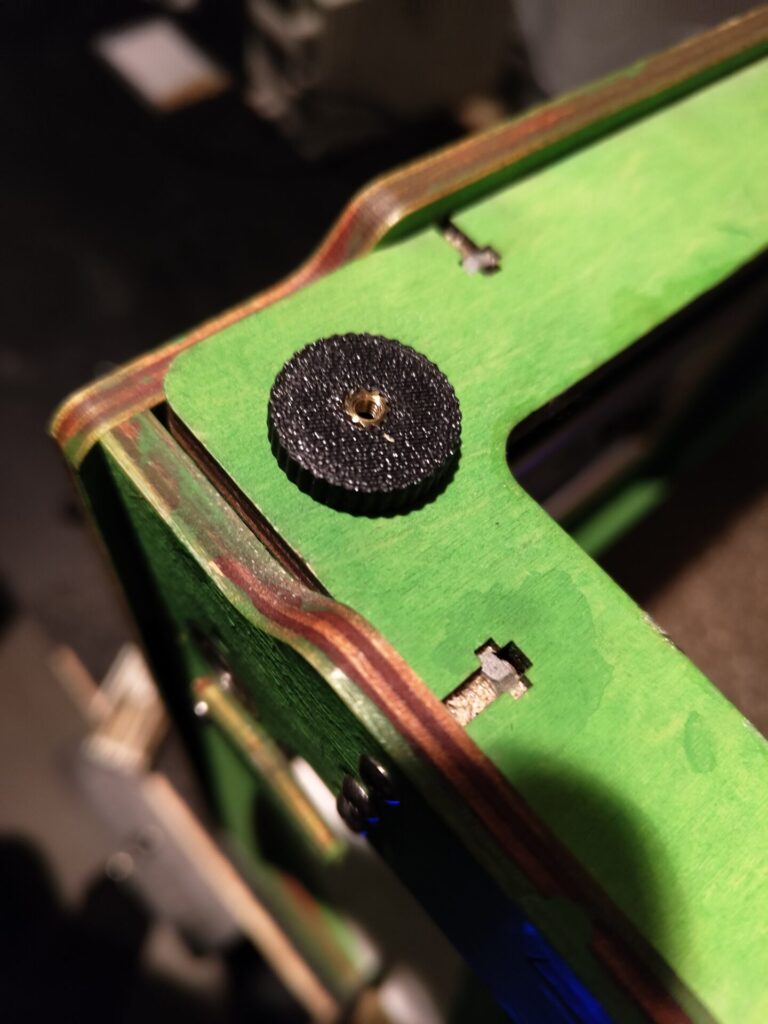

Zurück zu den Adaptern: Ich hab zwei Gleichteile und vier Rändel, sowie zwei Abstandhalter konstruiert. Die gehen auf die Schraubpunkte von der Acryldruckplatte. Also zuerst kommt ein Abstandshalter, dann ein Adapter, dann ein die Gummipuffer, dann das Heizbett und von oben wird die Schraube durchgesteckt und unten kommt das Rändel drauf. Die Rändel haben M3 Inserts oder man kann auch einfach M3 Muttern einsetzen.

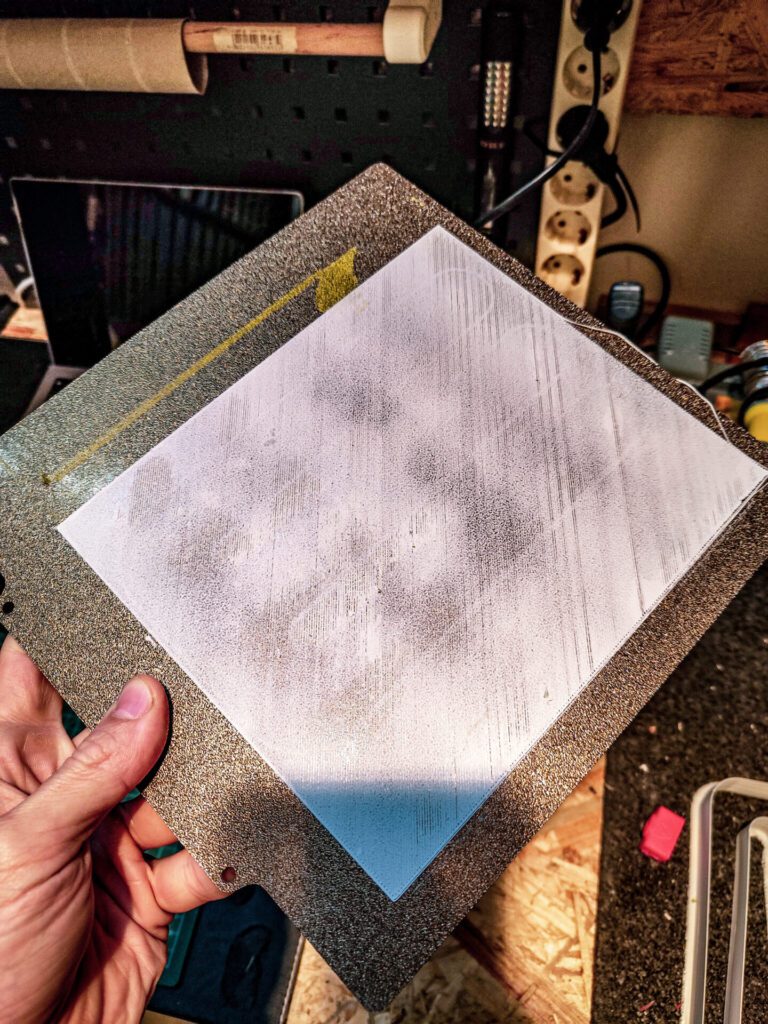

Dazu können wir zunächst das Heizbett mit den M3-Schrauben vorbereiten. Diese hab ich einfach mit einer Mutter gesichert, damit diese sich auch nicht mitdrehen können. Auf die kommt dann je ein Gummipuffer. Ich hab meine etwas gekürzt, da meine Schrauben zu kurz waren und ich auch nicht so viel in Z verschenken wollte. Jetzt ist auch ein guter Zeitpunkt um die Isolierung noch anzubringen. Hab ich erst später gemacht, daher kein Foto 🙁

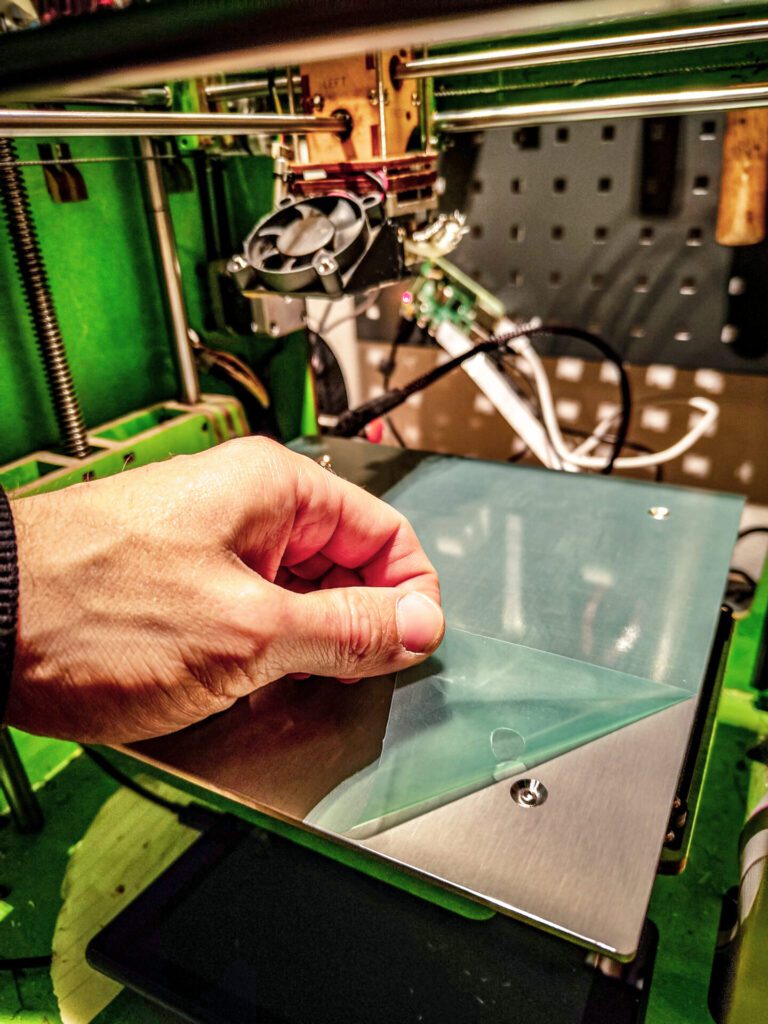

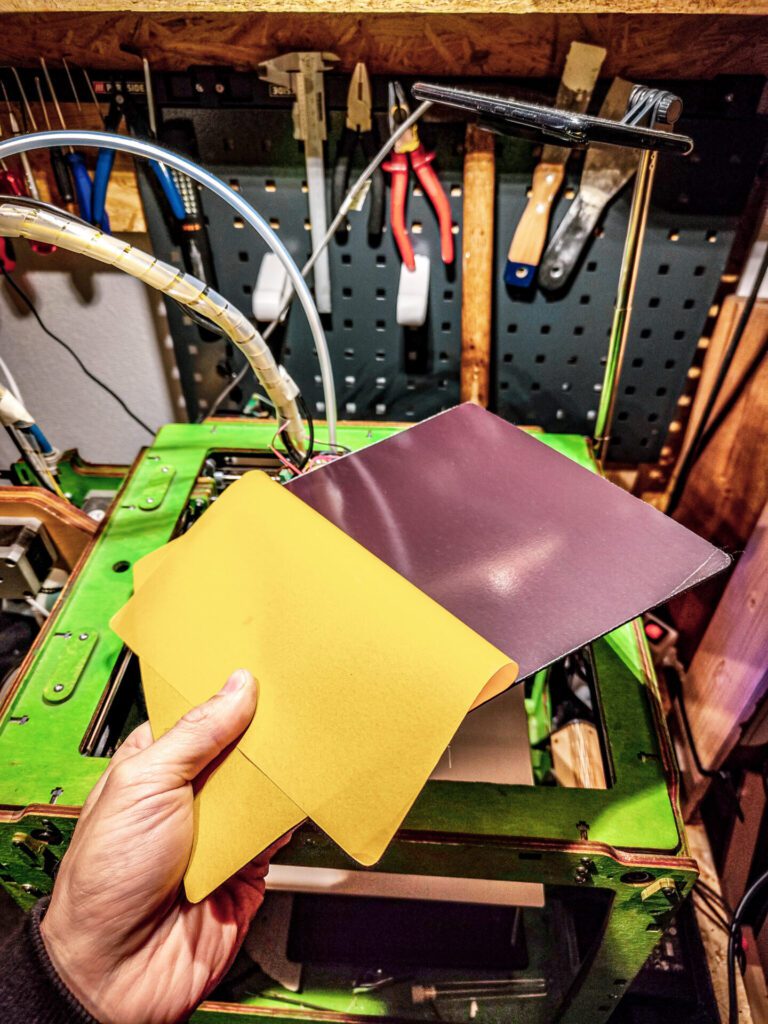

Dann kommt der Adapter und das Rändel drauf und das ganze kann auf die Z-Stage geschraubt werden. Bzw. man kann die Adapter leichter zuerst montieren und dann die Schrauben des Heizbett einfädeln und einfach mit den Rändeln sichern. Dann darf man die Folie abziehen 🙂

Dann kommt die Magnetfolie und das Federstahldruckbett.

Bed-Leveling

Dann können wir das Bed-Leveling per Paper-Test beginnen. Um uns das Leben hier etwas einfacher zu machen, nutzen wir eine Klipper-Funktion. Dazu können wir uns die vier Ecken des Druckbetts als Schrauben-Positionen in Klipper als Schraubposition definieren. Oder auch die wirkliche Schraubenposition.

[bed_screws] # assumed screw positions, should be more or less accurate

screw1: 30.5, 30.5

screw2: 30.5, 170.5

screw3: 170.5, 170.5

screw4: 170.5, 30.5Das kommt in die printer.cfg und wir speichern und starten Klipper einmal neu. Wir fahren zunächst die Mitte vom Druckbett an und Homen hier. Dann geben wir den folgenden Befehl in die Klipper Konsole ein:

BED_SCREWS_ADJUSTDer Drucker fährt nun der Reihe nach die vier definierten Positionen an. Wir machen an jeder dieser Positionen den Paper-Test. D.h. wir drehen am Rändel bis wir leichte Reibung zwischen Druckbett und Nozzle haben, wenn wir das Papier bewegen. Wenn ein Rändel ganz abgehen würde in dem Prozess, dreht es einfach ein paar Umdrehungen wieder fest und zieht alle anderen um die gleiche Anzahl nach und homed einmal in der Mitte neu. Dann fangen wir von Vorne an.

Wenn wir ein Rändel verstellt haben, bestätigen wir mit

ADJUSTEDUnd wenn wir nichts mehr verstellen mussten:

ACCEPTEDGgf. muss man das ganze auch zwei mal machen, wobei man zwischendurch einmal neu ein Z Homing durchführt um die neue 0 Referenz zu bekommen.

First Layer Test

Last but not least kommt der First Layer Test. Wir drucken also etwas und justieren ggf. die Rändel noch etwas nach. Dann kommt das Finetuning über Z-Offset im Klipper und das Bed-Mesh und dann haben wir einen perfekten ersten Layer.

Hier hab ich mit einem kalten Hotbed das Mesh erzeugt. Beim aufheizen hat sich das ganze dann aber etwas verzogen. Daher macht das Bed-Leveling immer mit Betriebstemperatur!

PID Tuning

Wer möchte, kann jetzt noch ein PID Tuning durchführen. Das ist ganz einfach mit einem Befehl in der Klipper-Konsole gemacht:

PID_CALIBRATE HEATER=heater_bed TARGET=60That’s it! Garnicht so aufwändig und auch nicht so kompliziert wie gedacht.

$ Die mit einem $ gekennzeichneten Links, sind Affiliate Links. Wenn du über diese in den Shop gelangst und etwas kaufst, bekomme ich eine kleine Provision